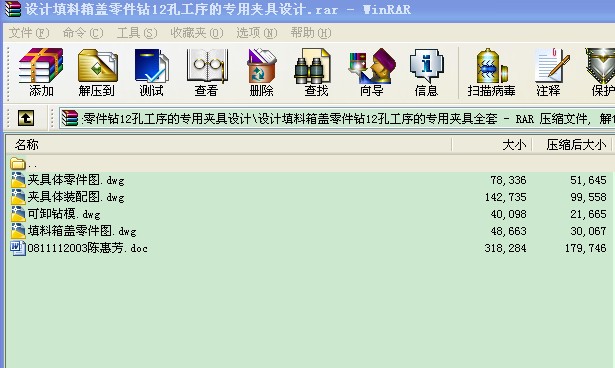

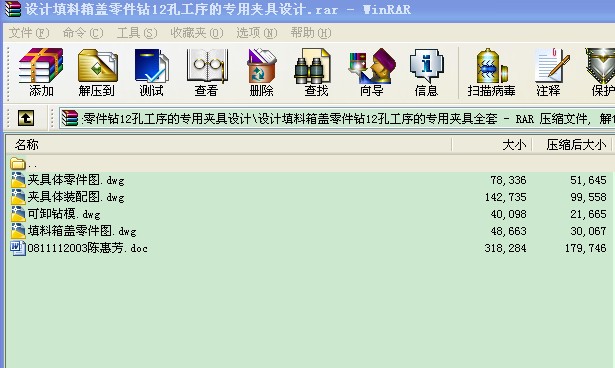

設(shè)計(jì)填料箱蓋零件鉆12孔工序的專用夾具設(shè)計(jì).rar

- 文件介紹:

- 該文件為 rar 格式(源文件可編輯),下載需要

20 積分

-

- 設(shè)計(jì)填料箱蓋零件鉆12孔工序的專用夾具設(shè)計(jì)

前言

ZW-6/7型空氣壓縮機(jī)的填料箱蓋(見(jiàn)附圖1)主要作用是保證與填料箱體聯(lián)接后保證密封性,對(duì)內(nèi)表面的加工精度要求比較高,對(duì)配合面的表面粗糙度要求也較高。

零件為大批量生產(chǎn),設(shè)計(jì)的夾具應(yīng)適應(yīng)批量生產(chǎn)。

為了提高勞動(dòng)生產(chǎn)率,保證加工質(zhì)量,降低勞動(dòng)強(qiáng)度,需要設(shè)計(jì)專用夾具。

經(jīng)協(xié)商,決定設(shè)計(jì)工序Ⅳ——鉆12孔的鉆床專用夾具。

本夾具將用于Z3025搖臂鉆床。刀具為麻花鉆。

附圖1 零件圖

1、問(wèn)題的指出

本夾具主要用來(lái)鉆12孔,由于工藝要求不高,因此,在本道工序加工時(shí),主要應(yīng)考慮如何提高勞動(dòng)生產(chǎn)率,降低勞動(dòng)強(qiáng)度。

2、 方案的選擇

由分析知,零件的定位方案有如下兩種:

方案一:采用Φ80臺(tái)階面及Φ32mm孔定位

方案二:采用Φ80臺(tái)階面及Φ65外圓定位

比較兩種定位方案:方案一的夾緊需要用壓板夾緊,大批量生產(chǎn)時(shí),需頻繁的拆卸夾緊裝置,增加工時(shí)和工人的工作量;方案二的夾緊可用氣動(dòng)裝置內(nèi)部夾緊,實(shí)現(xiàn)自動(dòng)化夾緊且一個(gè)定位板即可完成定位,適應(yīng)大批量生產(chǎn)和減少工人的工作量。故選用方案二更合理

3、 夾具設(shè)計(jì)

3.1 定位基準(zhǔn)的選擇

由零件圖可知,12孔中,6— 13.5在圓周上均勻分布,2—M10,4—M10也為對(duì)稱分布,尺寸精度為自由尺寸精度要求。其設(shè)計(jì)基準(zhǔn)為兩對(duì)稱孔中心距,由于難以使工藝基準(zhǔn)與設(shè)計(jì)基準(zhǔn)統(tǒng)一,只能以 65外圓面作為定位基準(zhǔn)。

3.2夾緊方式及元器件的選擇

夾緊機(jī)構(gòu)的三要素是夾緊力方向的確定、夾緊力作用點(diǎn)以及大小的確定。

對(duì)夾緊機(jī)構(gòu)的基本要求如下:

夾緊作用準(zhǔn)確,處于夾緊狀態(tài)時(shí)應(yīng)能保持自鎖,保證夾緊定位的安全可靠。

夾緊動(dòng)作迅速,操作方便省力,夾緊時(shí)不應(yīng)損害零件表面質(zhì)量

夾緊件應(yīng)具備一定的剛性和強(qiáng)度,夾緊作用力應(yīng)是可調(diào)節(jié)的。

結(jié)構(gòu)力求簡(jiǎn)單,便于制造和維修。

選擇夾緊力的作用點(diǎn)和方向應(yīng)注意:

a) 夾緊力應(yīng)朝向主要限位面;

b) 夾緊力的作用點(diǎn)應(yīng)落在定位元件支承范圍內(nèi);

c) 夾緊力的作用點(diǎn),應(yīng)落在工件剛性較好的方向和部位;

d) 夾緊力作用點(diǎn)應(yīng)靠近工件的加工表面;

夾緊力大小主要取決于切削力和重力的大小和方向。

夾緊力作用點(diǎn)和方向的選擇,通常應(yīng)與工件定位基準(zhǔn)的選擇同時(shí)考慮,因此這兩個(gè)參數(shù)在制定機(jī)床工藝方案時(shí)已確定,這僅作重點(diǎn)敘述的是確定夾緊力的大小的問(wèn)題。

為了提高加工效率及方便加工,決定鉆頭材料使用高速鋼,用于對(duì)12孔進(jìn)行加工。同時(shí),為了縮短輔助時(shí)間,準(zhǔn)備采用氣動(dòng)夾緊。

3.3 切削力及夾緊力的計(jì)算

刀具:高速鋼麻花鉆頭,尺寸為 13.5。

則軸向力:見(jiàn)《工藝師手冊(cè)》表28.4

F=C d f k ……………………………………3.1

式中: C =420, Z =1.0, y =0.8, f=0.35

k =(

F=420

轉(zhuǎn)矩

T=C d f k

式中: C =0.206, Z =2.0, y =0.8

T=0.206

功率 P =

在計(jì)算切削力時(shí),必須考慮安全系數(shù),安全系數(shù)

K=K K K K

式中 K — 基本安全系數(shù),1.5;

K — 加工性質(zhì)系數(shù),1.1;

K —刀具鈍化系數(shù), 1.1;

K — 斷續(xù)切削系數(shù), 1.1

則 F =KF=1.5

氣缸選用 。當(dāng)壓縮空氣單位壓力P=0.6MP ,夾緊拉桿 。

N=

N>F

鉆削時(shí) T=17.34 N

切向方向所受力:

F =

取

F =4416

F > F

所以,鉆削時(shí)工件不會(huì)轉(zhuǎn)動(dòng),故本夾具可安全工作。

4、 定位誤差的分析

一批工件依次在夾具中進(jìn)行定位時(shí),由于工序基準(zhǔn)的變動(dòng)對(duì)加工表面尺寸所造成的極限值之差稱為定位誤差。產(chǎn)生定位誤差的原因是工序基準(zhǔn)與定位基準(zhǔn)不相重合或工序基準(zhǔn)自身在位置上發(fā)生偏移或位移所引起的。

用夾具裝夾工件進(jìn)行機(jī)械加工時(shí),其工藝系統(tǒng)中影響工件加工精度的因素很多,與夾具有關(guān)的因素有:定位誤差ΔP、對(duì)刀誤差ΔT、夾具在機(jī)床上的安裝誤差ΔA和夾具誤差ΔE,在機(jī)械加工工藝系統(tǒng)中,影響加工精度的其它因素綜合稱為加工方法誤差ΔG。上述各項(xiàng)誤差均導(dǎo)致刀具相對(duì)工件的位置不精確而形成總的加工誤差∑Δ。

本夾具的主要定位元件為止口,而該定位元件的尺寸公差為 ,而孔徑尺寸為自由尺寸精度要求,可滿足加工要求。

5、 夾具設(shè)計(jì)及操作的簡(jiǎn)要說(shuō)明

本夾具是在搖臂鉆床上加工填料箱蓋上12個(gè)孔,采用可卸鉆模板,氣動(dòng)夾緊.工件先在可更換預(yù)定位元件(定位板7)上預(yù)定位,可卸鉆模板與止口配合實(shí)現(xiàn)五點(diǎn)定位,夾緊氣缸的活塞桿(夾緊拉桿1)通過(guò)開(kāi)口墊圈將可卸鉆模板與工件一起壓緊.這類鉆模板的定位精度高可與工件一起裝卸.

如前所述,在設(shè)計(jì)夾具時(shí),為提高勞動(dòng)生產(chǎn)率,應(yīng)首先著眼于機(jī)動(dòng)夾具,本道工序的鉆床夾具選用氣動(dòng)夾緊方式。本工序由于是粗加工,切削力較大,為了夾緊工件,勢(shì)必要增大氣缸直徑,而這將使整個(gè)夾具過(guò)于龐大。因此,應(yīng)設(shè)法降低切削力。目前采取的措施有兩個(gè):一是提高毛坯精度,使最大切削深度降低,以降低切削力;二是在可能的情況下,適當(dāng)提高壓縮空氣的工作壓力(由0.5M 增至0.6 M )以增加氣缸推力。結(jié)果,本夾具結(jié)構(gòu)比較緊湊。

鉆床夾具的裝配圖及零件圖分別見(jiàn)附圖。 ...

熱門關(guān)鍵詞:

熱門關(guān)鍵詞:

豫公網(wǎng)安備 41072402000322號(hào)

豫公網(wǎng)安備 41072402000322號(hào)